![]() 行業動態

行業動態

5000t/d的水泥廠只有40人!!海螺水泥生產線竟然“零”工人!

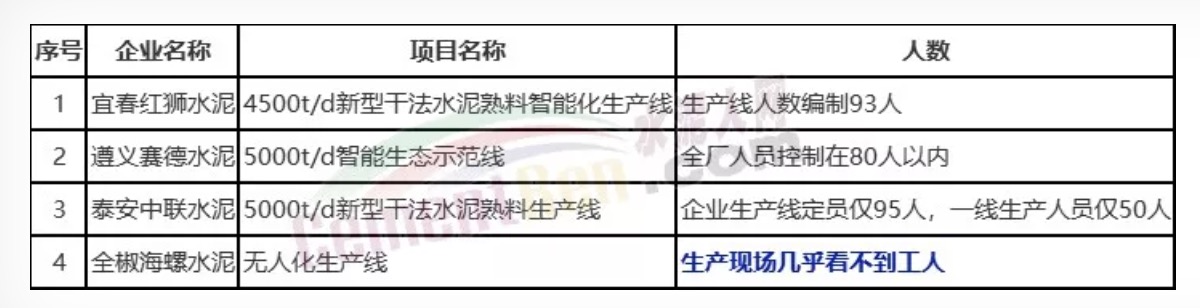

愛爾蘭某水泥廠一條5000t/d的水泥生產線,智能化程度極高,全廠只有40人。據了解,企業原料燃料比較穩定,系統可以發揮到最佳效能,中控室人員工作強度低,現場幾乎不安排設備管理人員,所以在人員配置上并不像國內使用大量人工。目前,國內更多企業致力于智能化生產技術,繼海螺水泥、中聯水泥、西南水泥、南方水泥等龍頭企業投資建設智能化生產線之后,近日,紅獅集團的4500t/d新型干法水泥熟料智能化生產線正式點火投產。據了解這條生產線總投資約18億元,配套純低溫余熱發電項目、水泥窯協同處置固廢項目,生產線人數編制93人,能耗、環保排放等主要技術指標達到國際同行一流水平。

宜春紅獅水泥項目從項目建設、設備安裝調試到竣工投產全過程僅用了12個月的時間。項目按照“第二代新型干法生產線”和智能制造、綠色環保要求設計,采用國際先進新型干法工藝,數字技術與每個環節、每道工序、每臺設備深度融合。技術、裝備和環保設施從國內外一流企業引進,采用美國卡特彼勒礦山開采設備,實現礦山數字化開采,高標準打造綠色礦山;采用自主開發的設備健康管理、專家優化系統等,保證生產線穩定高效運行;選用國際一流的自動裝車、發運設備等,提高裝車效率,降低勞動強度,改善現場環境。

丹麥史密斯智能化實驗室,實現水泥、熟料質量自動檢測和控制,提升質量穩定性。

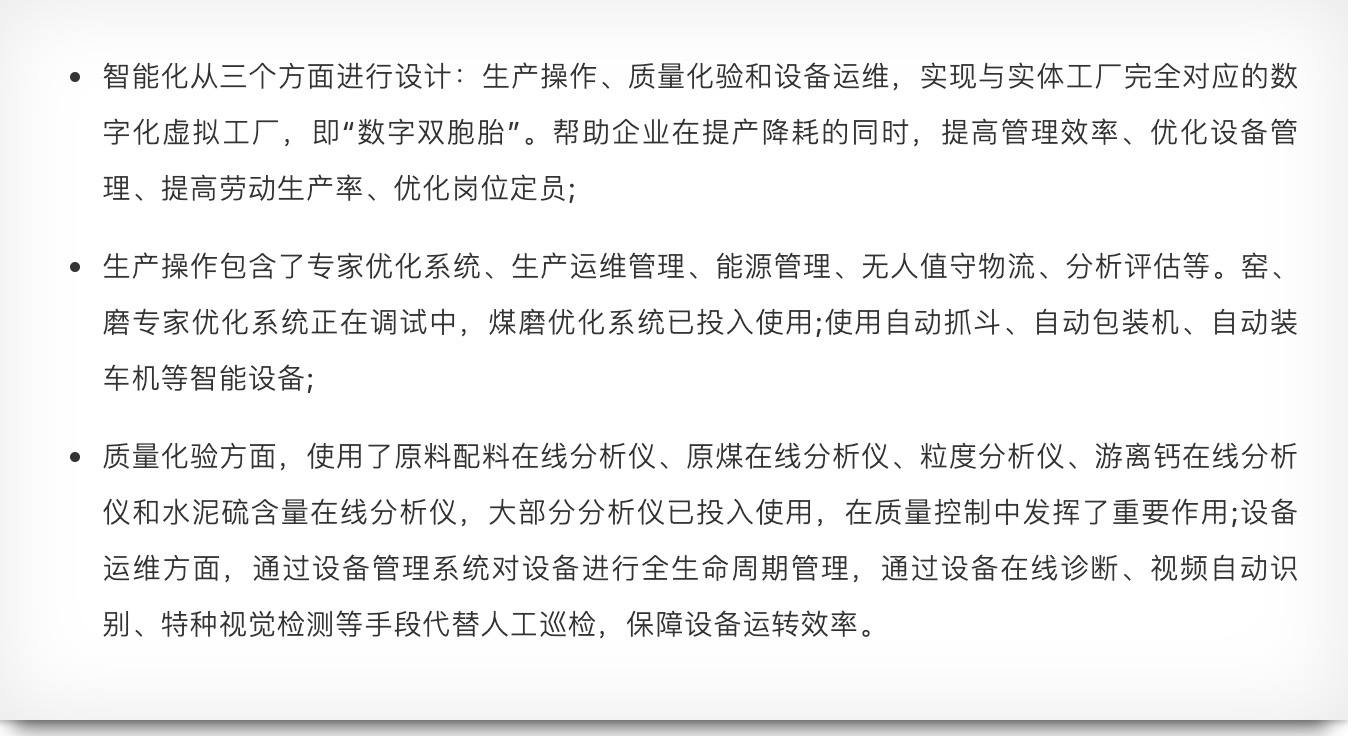

據了解,銅仁西南水泥日產熟料4000噸、年產水泥200萬噸的智能化生產線于上月中旬開工建設。項目計劃總投資18億元,配套建設約7km皮帶輸送走廊,擴征礦山儲量1.2億噸以上,砂石骨料生產基地年產300萬方,商砼生產線年產200萬方,水泥窯協同日處理城鎮生活垃圾100噸;余熱發電9兆瓦等建設內容。這條生產線是繼遵義賽德水泥廠智能化生產線之后貴州西南投資的另一條智能化生產線。西南水泥旗下遵義賽德水泥采用在線監測和控制技術,在國內率先建成了一條5000t/d智能生態示范線,全廠人員控制在80人以內,熟料標煤耗93.8kg/t,熟料綜合電耗46.6kWh/t,水泥綜合電耗68 kWh/t,粉塵排放低于10mg/Nm3,堪稱智能生態一面旗。這條生產線智能化從三個方面體現:

對比世界低能耗示范線泰安中聯日產5000噸新型干法水泥熟料生產線,其智能化程度和能耗指標有“異曲同工”之處。

泰安中聯智能制造方案由智能礦山、智能物流、智能質控、智能生產、智能巡檢、智能遠程六個方面組成,智能化是助推水泥企業實現節能降耗、設備保障、減員增效、管理提升四大目標實現的最佳途徑。泰安中聯的智能化生產線已經達到了超低排放標準,企業環境污染物排放低于國家標準限值70%。在能耗方面也步入了行業“領跑者”的行列,早在2018年企業就實現了噸熟料煤耗93.5kg,熟料綜合電耗45度。企業生產線定員僅95人,為中聯水泥熟料全能生產線崗位編制最少的一家單位,其中一線生產人員僅50人。 全椒海螺水泥智能化工廠主要特征是生產過程的流程性、運行維護的保障性和運營管理的關聯性。從石灰石開采、原燃材料進場,到水泥產品發運出廠,全部采取全流程化和自動化閉環作業,基本實現了生產過程的無人化,以及資源利用、質量控制和生產控制的智能化。礦山生產效率提升約12%,柴油消耗降低約7%,輪胎消耗降低約30%。除了有計劃、有組織的檢修作業,一天24小時,在全椒海螺水泥廠生產現場幾乎看不到工人。從泰安中聯的水泥生產夢工廠到全椒海螺的無人化水泥廠再到宜春紅獅的國際一流智能化生產線。不僅在設備裝備上采用了全球領先技術,在人員控制上也各有優勢。

在智能化裝備領域我們不僅借鑒發達國家的先進經驗,取其精華,去其糟粕。同時國內諸如中材國際,安徽凱盛院等設備生產研發企業在水泥生產線智能化研發生產方面均具有了與世界巨頭比肩的優勢。

水泥行業的智能化生產線正開足馬力,即將萬箭齊發。由國企、央企領銜的水泥行業必將位于世界水泥領域的重要位置。

以清庫為例,目前國內更多的企業以人工清庫為主,而部分發達國家是以機械清庫為主,以法國某企業的清庫設備為例,針對艱巨而又復雜的庫倉清理,完全可以無需人工進入倉庫內部干預,在國外廣泛運用于各種物料的庫倉清理 ,包括水泥、鋼鐵、能源、礦、石灰、食品等行業。設備采用壓縮空氣,通過高性能的氣動清理馬達配合高強的特殊鋁桿關節臂進行工作。設備安裝在庫倉頂部,人員可通過控制特殊鋁桿關節臂和氣動清理馬達進入庫倉內部進行清理。

據了解,在操作過程中,部分施工企業仍采用傳統的人工清庫結合設備清庫。在將掛壁料清除完畢,確保安全的情況下,再由人工清理余下部分以達到相關企業快速,高效的要求。

京公網安備 11010802024012號

京公網安備 11010802024012號

主站蜘蛛池模板:

日照市|

正镶白旗|

延安市|

监利县|

江安县|

上杭县|

尉氏县|

博白县|

龙州县|

绥宁县|

上虞市|

宁化县|

阿瓦提县|

昭觉县|

乐亭县|

秦皇岛市|

邹平县|

馆陶县|

建德市|

仲巴县|

河源市|

库伦旗|

突泉县|

勃利县|

越西县|

察哈|

佛学|

铜山县|

衡水市|

九龙城区|

隆尧县|

谷城县|

利辛县|

无锡市|

墨玉县|

宁强县|

甘德县|

泗洪县|

滦平县|

清原|

连州市|

主站蜘蛛池模板:

日照市|

正镶白旗|

延安市|

监利县|

江安县|

上杭县|

尉氏县|

博白县|

龙州县|

绥宁县|

上虞市|

宁化县|

阿瓦提县|

昭觉县|

乐亭县|

秦皇岛市|

邹平县|

馆陶县|

建德市|

仲巴县|

河源市|

库伦旗|

突泉县|

勃利县|

越西县|

察哈|

佛学|

铜山县|

衡水市|

九龙城区|

隆尧县|

谷城县|

利辛县|

无锡市|

墨玉县|

宁强县|

甘德县|

泗洪县|

滦平县|

清原|

连州市|